В тепличных условиях можно выращивать свежие овощи и зелень почти круглый год, поэтому создание хороших условий для здоровой рассады интересует не только агрокомбинаты, тепличные хозяйства и частные фирмы, но и домохозяйства.

Выбирая между типами кассет и горшков для капусты, салатов, пряностей и выращивания микрозелени, многие отдают предпочтение пластиковым. Они хорошо выглядят и удобны для транспортировки и продажи.

За счет разнообразия форм легко подобрать подходящий размер для теплицы или подоконника в квартире в зависимости от типа овощной и зеленой культуры.

Рассада легко вынимается из пластиковых кассет, поэтому земляной ком не повреждается, а широкие дренажные отверстия и комплекты с поддонами защищают от пересыхания и препятствуют образованию плесени.

Пластиковые кассеты, горшки и поддоны для выращивания рассады изготовляются термоформированием.

В компании «Джетта», специализирующейся на переработке и изготовлении высокотехнологичных изделий из пластмасс, используется два способа производства — горячеканальное литье под давлением и термоформирование из листа пластика. В этой статье мы расскажем подробнее о последнем способе и о том, почему считаем экономически целесообразным переход на формованную продукцию.

Что такое формовка

Термоформирование, или формовка — это способ производства изделий под воздействием высоких температур и вакуума. Эта технология позволяет производить одну единицу продукции, так и целую партию с одинаково высокой детализацией и за относительно короткий промежуток времени.

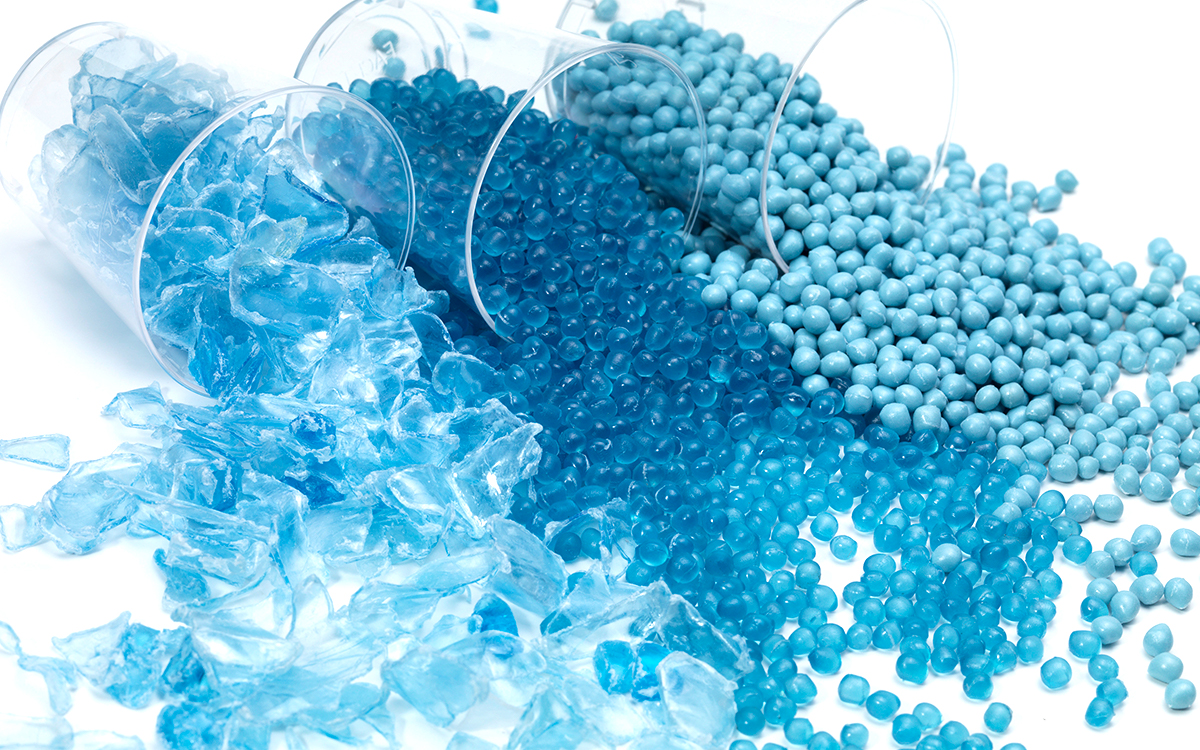

Для формовки используются разные типы полимерных материалов: полистирол (PS), поливинилхлорид (PVH), поликарбонат, акрил, полипропилен (PP), ПЭТ и ПЭТГ.

В зависимости от материала термоформованные детали используются в:

- сельском хозяйстве,

- пищевой промышленности,

- медицине,

- химическом производстве,

- судостроении и авиации,

- автомобильном производстве,

- строительстве и др.

Простота технологии позволяет полностью автоматизировать процесс производства, который заключается в том, что листовой полимерный материал нагревается с помощью керамических инфракрасных нагревателей или кварцевых инфракрасных панелей, а после подвергается давлению пресс-формы. В производстве может применяться как положительное (формирование под давлением), так и отрицательное (вакуумное) давление.

Последующая обработка, в отличие от литья, не требуется, так как матрица равномерно прилегает к пластичному материалу, который после остывания в точности сохраняет очертания изготовляемой детали.

Преимущества формованной продукции

Скорость изготовления. Для формовки используются полимерные листы, которые не нужно расплавлять до однородности. Достаточно нагреть для пластичности и поместить на лист пресс-форму. Застывание тоже происходит быстрее, чем при заливке емкости, а готовые изделия после остывания можно сразу упаковывать. Переход от одного материала к другому гораздо проще: достаточно выбрать лист нужной плотности и поместить его нагреваться.

Низкая стоимость. Технологическая оснастка для термоформирования значительно дешевле, чем при литье. Кроме того, сам процесс имеет меньшую энергоемкость, так как не нужно постоянно поддерживать температуру расплавленного материала, а значит и расходы при производстве ниже. Поэтому формованная продукция стоит дешевле, что выгоднее для агрокомбинатов, тепличных хозяйств и частных фирм, которым требуется большой объем кассет для рассады.

Легкость и долговечность. Листовые полимеры бывают разной плотности, которую также можно регулировать за счет глубины вытяжки в процессе вакуумной формовки. Прочность изделия зависит от соблюдения технологических условий, а свойства материалов сохраняются после формовки. Пластиковые изделия не размякнут и не потеряют свой внешний вид при транспортировке, они хорошо выдерживают разные температурные режимы и не покрываются плесенью.

Разнообразие форм и размеров. Термоформирование позволяет изготовлять продукцию для разных типов овощных и зеленых культур. Изделия полностью повторяют пресс-форму, поэтому у готовой продукции нет швов и спаек. Они функциональны и эстетически приятны, поэтому перед продажей рассаду, например, можно не вынимать и транспортировать в специальном поддоне. Формованные пластиковые кассеты будут одинаково удобны и для выращивания микрозелени, и для овощей с крупной корневой системой.

Высокая производительность. Оборудование для формовки позволяет за один цикл работы изготовить как единичную продукцию, так и объемные партии до 5000 штук. Продукция не теряет в качестве при производстве большого объема формовки, риск брака в разы ниже, чем при литье. Это позволяет изготовлять коммерческие заказы в короткие сроки и всегда иметь на складе запас продукции, которая соответствует предъявляемым требованиям к долговечности, ударостойкости, прочности на разрыв, воздействию температур и химических веществ.

Материал для термоформовки

Полимерные листы в процессе формовки сохраняют своих характеристики эксплуатационные свойства, поэтому качества готовых изделий соответствуют исходному материалу. Каждый вид пластика имеет свою температуру нагрева, предельную глубину вытяжки и критерии обработки. Нарушение технологического процесса может привести к деполимеризации, деформации или кристаллизации материала.

Существует семь видов пластика, которые используются для формовки, из них для контакта с пищевой продукцией и для выращивания растений подходят только три.

1. Полипропилен (PP), ГОСТ 26996 и НД. Дороже большинства материалов, но обладает высокой прочностью. Устойчив к повреждениям и образованию коррозии, может многократно сгибаться. Низкая теплопроводность, безвреден для человека, может контактировать с питьевой водой и пищевыми продуктами, водонепроницаем и не обладает запахом. Но при этом плохо выдерживает прямые солнечные лучи и температуру свыше +50°С.

2. Полистерол (PS), УПМ ГОСТ 16337 и НД. В отличие от полипропилена, хорошо выдерживает температурные нагрузки, долговечен. Устойчив к химическому воздействию, его удобно и легко мыть и чистить, он пожаробезопасен и прочен. Безвреден для человека, на нем не образуется грибок и плесень. Однако у него высокая стоимость.

3. ПЭТ. Главное преимущество это полимера в том, что его можно полностью переработать, в отличие от других видов пластика. У него высокая прозрачность и хорошая устойчивость к химическим и физиологическим воздействиям. Изделия из ПЭТ не подойдут для герметичного хранения, так как материал воздухопроницаем, а также слабо защищает от ультрафиолетового излучения.

Заключение

Продукция, изготовленная с помощью технологии термоформирования, выгодна по многим параметрам. Она может использоваться в разных сферах, включая выращивание капусты, салатов, пряностей и микрозелени.

Разнообразие формованной продукции и ее эстетические характеристики при низкой стоимости и возможности оперативного изготовления крупных партий делают ее идеальной для бизнеса, связанного с агропромышленным комплексом.

Переход с литьевых изделий на формованные в условиях нестабильности финансовой системы экономически целесообразен, так как помогает снизить затраты без потери качества и функциональности.